�_�ސ쌧���͌��̑��c�H�Ƃł́ACO2�n�ډ��H�ETIG�n�ډ��H�E�A�[�N�n�ډ��H��

�e��n�ڋ������H�S�ʂ֑Ή��B�A���~�A�X�e�����X�A�n�C�e���ށA�������b�L���H�ށA

�S�A�S���A�����͍|�ȂǁA���̑��̋����ɂ��Ă����₢���킹���������I

�_�ސ쌧���͌��̗n�ډ��H ���c�H�Ƃ́A40�N�ɂ킽��L�x�Ȍo��������

CO2�n�ډ��H�ETIG�n�ډ��H�E�A�[�N�n�ډ��H�ȂǁA�l�X�ȗn�ڋZ�p�ɐ��ʂ��Ă��܂��B

���˗��������������̂́A�p�����O�̍����ȃA���~���i�ł��B

���̕��i�̓l�W�R�̖��Ղɂ��v���[�g�̎��t�����ł��Ȃ��Ȃ�A�g�p�s�\�ƂȂ��Ă��܂����B

���q�l����̖₢���킹���� �������܂ꂽ���i�́A�ʐ^�Ŋm�F�ł���悤�ɗn�ڑO�̏�Ԃł����B

| �i�� | �A���~���i�n�ڏC�� |

|---|

�����ݎ��A�n�ڑO

|

�����ݎ��A�n�ڑO

|

|

�R��m�F����

|

���Ղɂ�鑹���������ł���A�p�����������Ȃ���Ԃ��Ǝv���܂�����

���Ђ̗n�ڋZ�p�ɂ��A�����ɘR��m�F�������N���A�B

�����āA�S���n�ڂɂ���ĕ��i�������ɏC�����܂����B

�����ȃA���~���i���p�����畜�����A�Ăюg�p�\�ȏ�ԂɂȂ�܂����B

�S���n�ڂŊ���

|

���Ђ͂��q�l�̃j�[�Y�ɉ����A���x�ȋZ�p�ƌo�����������ėl�X�ȉ��H���т��グ�Ă��܂��B

�n�ڂɊւ��邲���k�₨���ς���ȂǁA���C�y�ɂ��₢���킹���������B

���c�H�Ƃ�����`�������Ă��������܂��B

���͌��𒆐S�ɐ_�ސ�G���A�ł̗n�ډ��H��n�ڋ������H�������Ă���܂����c�H�Ƃł��B

���Ђł�CO2�n�ډ��H�ETIG�n�ډ��H�E�A�[�N�n�ډ��H���A�e��n�ڋ������H�S�ʂ֑Ή����Ă���܂��B

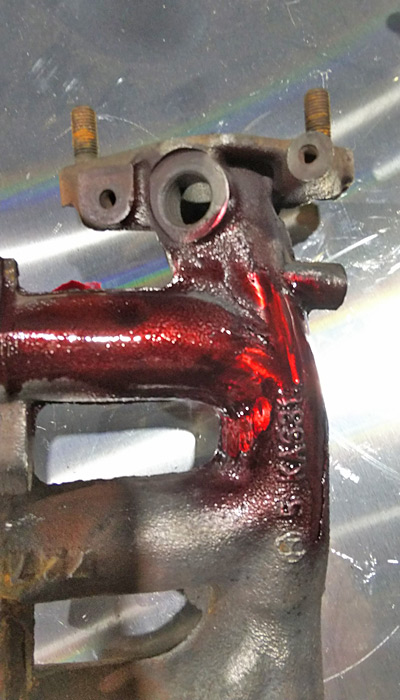

����͑�^�o�C�N�Ɏg�p����A�o�b�N�X�e�b�v����̂��˗������������܂����B

| �i�� | ��^�o�C�N �o�b�N�X�e�b�v���� |

|---|

���c�H�Ƃł͂���܂łɑ����̎l�ցA��֕��i�̗n�ډ��H�E�n�ڏC�����s���Ă܂���܂����B

����̓o�C�N���i�̃o�b�N�X�e�[����Ƃ������ƂŁA�X�e�����X���̗n�ڂƂȂ�܂��B

�X�e�����X�͔��Ɏ�ނ������A�g�p����X�e�����X�ɂ��n�ړ������قȂ�A����ɐ����ɂ���Ĉ��������ו�������܂��B

��L�̂��Ƃ���A�X�e�����X�n�ڂ͒m���ƋZ�ʂ�������ƂƂȂ�A�c�݂Ȃ��n�ڂ���ɂ͏n���̋Z�p���K�v�ł��B

���˗���l�ɂ���������������悤�A�������̊���o�����X�ɂ�������萻�삳���Ă��������܂����B

���Ђł́A�n�ڈ��47�N�̋Z�p�Ǝ��тŐV�K�����C���A�������ʁE������㣂����L�������Ă���܂��B

�P�_����̐�����\�ł��̂ł�����̍ۂɂ͐���A���Ђւ��C�����������B

�@

| �i�� | �g���b�N�t���[���n�ڏC�� |

|---|---|

| �Ǝ� | �����Ԕ��h���� |

| �ړI | �t���[����n�ڂɂċ��łɏC�� |

| �n�� | �_�ސ쌧���؎s�@�����H�ƒc�n�� |

| ������� | �ߋ��ɏC���̍��Ղ�����܂��̂ŁA�����I�ł͂Ȃ��S�̂��ݍ��ނ悤�Ɋ��ɏC���������܂����B |

�_�ސ쌧�̗n�ڐ�� ���c�H�Ƃł��B

���Ђł́A���͌��𒆐S�ɐ_�ސ�G���A�ł̗n�ډ��H�������Ă���܂��B

�V�K�ł̐���E���H�͂������A���i�̏C���ɂ��Ă��������˗������������Ă��܂��B

�{�����Љ�܂��̂́A���h����Зl����̏C���̂��˗��ł��B

���˗��͐_�ސ쌧���؎s�̓����H�ƒc�n���ɂ���܂����h����Зl���̂��˗��ł������܂��B

�i�P�j�������ݎ� |

|

|

| �i�P�j�������ݎ� | �i�Q�j���~�̏�� |

|

| �i�R�j�C������ |

�i�P�j�̎ʐ^���������������B

�ߋ��ɏC�����s�������Ղ����������܂��A���̏C�����@�͂��܂���

���ʂ̂݃v���[�g�ŕ⋭����A�����V���v���Ȏ{�H���@�ŏC�����Ă���܂��B

�ʐ^���������C�����Ԃ͂��قǂ�����Ȃ��Ԃɍ��킹�̏C���̂悤�ł��B

���̗l�ȏC�����@�ł��ƁA�����ɋT���������s���Ȃ�Ύԗ����̂ɂ��Ȃ肩�˂܂���B

�i�Q�j�̎ʐ^�͑��ʂ̃v���[�g������������ɕ��������t���[���ǂ�����ڍ������ʐ^�ɂȂ�܂��B

���̏�ԂŐ�ɉ��~�߃��C�����m���ɗn�ڂ��A���̌�⋭�v���[�g�����t���܂����B

�i�R�j�̎ʐ^�͏C�������ɂȂ�܂��B

�T���t�߂̋�����J���i��ł���Ǝv����ӏ�����������ی삵�Ȃ���A�S�̂��ݍ��ޕ⋭�v���[�g��n�ڂ��܂����B

�܂��A�ϋv���������ɍl���A�ڍ��������s�\���Ǝv����ӏ����v���O�n���������Ċm���ɗn�ڂ��܂����B

����ł��Ȃ�̋��x���m�ۂł����Ƃ������܂��B

�v���O�n�ڂł����A�n�ڋZ�p�̕���ɂ����ďp��Ƃ��Ď��X���ɂ��܂��B

����n�ڂƂ������A��������A�W��킹���悤�Ȏd���ɂȂ�܂��B

�O�ς̓r�[���̉�����z�����Ă��������܂��ƁA�킩��₷���Ǝv���܂��B

�Z�@�́A�d�ˌp��ɂ����Ĉ���̕�ނ��ђʌ��������āA�����ɗ���ނ�ڍ��n�ڂ��邱�Ƃł��B

�p�r�́A���ݓ��n�ڂ�グ�n�ڂȂǂ̎��A�ڍ����x���s�\���ȏꍇ�ȂǁA�⏕�I�ɗp�����鎖�������n�ڂł��B

���c�H�Ƃł́A�n�ڂɂ��Ă̌o���E�m�����L�x�ł��B

�n�ڈ��47�N�ɂčs���Ă܂���܂����̂ŁA�n�ډ��H�Ɋւ��邲���k������������K���ł��B

������̂��Ƃ��������܂�����A���c�H�Ƃɂ��C�����������B

���q�l��i�ɂƂ��čœK�Ȃ���Ă��������܂��B

| �i�� | 1960�N�C�^���A���o�C�N |

|---|---|

�˗����e |

�N���V�b�N�o�C�N�{�̍E���ߗn�� |

| ������� | ���ʂ̂ł��Ȃ��悤�ɒ��J�ɗn�ڏC�����s���Ă��܂��B |

�_�ސ쑊�͌��s�𒆐S�ɎԂ̃}�t���[�C�����A�e��n�ډ��H�������Ă���܂��A���c�H�Ƃł��B

���Ђ͊e��n�ڋ������H�ł���܂�40�N�ȏ�̋Z�p���������܂��B

����A���Љ����H���т�1960�N�C�^���A���o�C�N�̗n�ڏC���ł��B

�P�D�C���O

�C���ӏ��̑��ʂł��B |

�Q�D�C���O

�C���ӏ��̑O�ʂł��B |

�R�D�C����

�����̂Ȃ��悤�ɏC�����s���Ă���܂��B |

�S�D�E����

�E���߂��s���܂����B |

�T�D�C����

�Y��Ɏd�グ�邱�Ƃ��ł��܂����B |

�ȏオ�o�C�N�n�ڏC���̎��тł��B

���c�H�Ƃł͂���܂łɑ����̃}�t���[��M�A�P�[�X���̎ԕ��i�̗n�ډ��H�E�n�ڏC�����s���Ă��܂����B

�n�ڏC���͐��i�̍ގ��ɂ���ėl�X�ȓ���������A�c�݂Ȃ��n�ڂ���ɂ͏n���̋Z�p���K�v�ł��B

���Ђł́A���s��ςn�ڐE�l�����q�l�̂��v�]�ɍ��i���Ȏd�オ��ł��������܂��B

���͌��s�ߕӂŗn�ڏC��������������Ă�����͂��ЁA���c�H�Ƃւ܂��͈�x�A���C�y�ɂ����k���������B

| �i�� | �ԃh�A�C�� |

|---|---|

�˗����e |

�q���W���n�ڔ����C�� |

| ������� | �Ԃ̃h�A�q���W�����̉��~�߂��s������A |

�_�ސ쑊�͌��s��CO2�n�ډ��H�ETIG�n�ډ��H�ȂǁA�e��n�ډ��H�������Ă���܂��A���c�H�Ƃł��B

�n�ڈ��47�N�̌o����ςݏd�˂��E�l���A���i���Ȏd�オ��̗n�ډ��H�������܂��B

����A���Љ����H���т͎ԃh�A�̗n�ڏC���ł��B

�P�D�C���O

�ԃh�A�̏C���O�̈˗��i�̏�Ԃł��B |

�Q�D�h�A�q���W�C���O

�h�A�q���W�̏�Ԃł��B |

�R�D���~��

���~�߂��s���܂����B |

�S�D�h�A�q���W�C��

�����A�h�A�q���W���C�����邱�Ƃ��ł��܂����B |

�ȏオ�ԃh�A�C���̎��тł��B

���c�H�Ƃł́A�e��ԕ��i�̗n�ڂɑ����̎��т��������܂��B

�u�}�t���[���j�����Ă���̂ŏC�����Ăق����v�u���͌��s���ӂŗn�ډ��H��Ђ�T���Ă���v

���̂悤�Ȃ����莖���������܂�����A����A���c�H�Ƃɂ��C�����������B

���d�b�܂��̓��[���ɂĎt���Ă���܂��̂ŁA�܂��͈�x�A���C�y�ɂ����k���������B

| �i�� | �A���~�� �� �M�A�P�[�X |

|---|---|

�˗����e |

�M�A�P�[�X �A���~����̏C�� |

| ������� | �A���~���ꂪ�N���Ă���ӏ��� �{�n�ڂ��s����悤�� ���J�ɉ��~�߂��s���Ă��܂��B |

�_�ސ쌧���͌��ɂāA�e��n�ډ��H���s���Ă���܂����c�H�Ƃł��B

���Ђ͎���i�⏬���b�g�A�P�P�ʂ̂悤�ɏ��ʂ̂��˗������ł��������܂��B

����A���Љ����H���т͎ԕ��i�̃M�A�P�[�X�̗n�ڏC���ł��B

�P�D�A���~ �M�A�P�[�X�j������ �����炪�M�A�P�[�X�̔j�������ł��B

�����炪�M�A�P�[�X�̔j�������ł��B���ꂽ���Ƃœ����������Ă��܂��Ă��܂��B |

�Q.�A���~���ꕔ�� ������̓A���~���ꂪ�N���Ă��镔���ł��B

������̓A���~���ꂪ�N���Ă��镔���ł��B���ꂩ�牼�~�߂����Ă����܂��B |

�R�D���~�ߊ��� �����ɉ��~�߂��������܂����B

�����ɉ��~�߂��������܂����B |

�ȏオ����̉��H���тł��B

���c�H�Ƃł́A����܂ł�40�N�ȏ�n�ڈ�ʼn��H�E�C�����s���Ă��܂����B

�ŋ߂ł́A�M�A�P�[�X��}�t���[�Ƃ������ԕ��i�̗n�ڏC���̂��˗����������Ղ��Ă���܂��B

�ԕ��i�̉��H�E�C���₻�̑��e��n�ڏC���̂��˗��͑��c�H�Ƃւ��C�����������I

�܂��͂��d�b�܂����₢���킹�t�H�[����肨�C�y�ɂ����k���������B

| �i�� | �X�e�����X���}�t���[ |

|---|---|

| �Ǝ� | �l�̂��q�l |

| �˗����e | ���ݕ��������S�폜���A�l�ӂ̗n�ډ��H�B |

| �n�� | �_�ސ쌧���͌��s |

| ������� | �}�t���[�ւ��ݕ��������S�ɍ폜���āA �A�[��������i���Ȃǂ� �`��ɍ��킹�Ȃ��� �X�e�����X�v���[�g�m���ɗn�ڂ��܂����B |

�_�ސ쌧���͌��𒆐S�ɗn�ډ��H����ɏ����Ă���܂����c�H�Ƃł��B

���Ђł�CO2�n�ډ��H��A�[�N�n�ډ��H���A�e��n�ڋ������H��

���L����舵���Ă���܂��̂ŁA���q�l�̂��˗��ɏ_��ɑΉ����邱�Ƃ��\�ł��B

���˗��������������͎̂Ԃ̃}�t���[�̗n�ڏC���ł��B

�}�t���[�̂ւ��ݕ��������S�ɍ폜���A�폜�����̎l�ӂɗn�ډ��H���{���܂����B

���ꂩ��A�摜�ƂƂ��ɉ��H���e���ڂ������Љ�Ă����܂��B

1.�C���O ������͍���C�����s���A�Ԃ̃}�t���[�ł��B

������͍���C�����s���A�Ԃ̃}�t���[�ł��B�C���O�͂��̂悤�ɂւ��݂�����܂����B |

2.�폜���� �����炪�폜�����ł��B �����炪�폜�����ł��B���ꂩ��摜�����̂ւ��݂�����ӏ���ؒf���܂��B |

3.�ؒf�� �ւ��݂̂���ӏ������S�ɐؒf���܂����B

�ւ��݂̂���ӏ������S�ɐؒf���܂����B���ɁA����̃X�e�����X�v���[�g�� |

4.�X�e�����X�v���[�g�̎��t�� �ؒf�����ӏ��̃T�C�Y�ɍ����X�e�����X�v���[�g��

�ؒf�����ӏ��̃T�C�Y�ɍ����X�e�����X�v���[�g���܂��͌Œ肵�܂����B �����āA�Ō�ɗn�ڂ��s���A���S�ɐڍ����Ă����܂��B |

5.�C������ �����A�}�t���[�̏C�����������܂����B �����A�}�t���[�̏C�����������܂����B�l�ӂ̗n�ڑS�ĂɃ����������A �Y��Ɏd�グ�邱�Ƃ��ł��܂����B |

�ȏオ����̉��H���e�ł����B

�ߍ��͌l�̂��q�l����ԊW�̏C�������˗������������Ƃ����ɑ����Ă���܂��B

���c�H�Ƃł́A�ԕ��i�̊e��n�ڂ����ł������������܂��B

���Ђ́A����܂łɂ������̃}�t���[���̎ԕ��i�Ɋւ���

�e��n�ډ��H�A�C���̂��˗��𑽂��������������т��������܂��̂ŁA�n�ډ��H�̎d�オ��ɂ͎��M������܂��B

�_�ސ쌧���͌��s�̎��Ӓn��Ŏԕ��i�̏C������H������������Ă��邨�q�l�͑��c�H�Ƃւ��C�����������B

�e��n�ڂɊւ��邲���k���t���Ă���܂��̂ŁA�܂��͂��C�y�ɂ����k���������B

| �i�� | �����n�ڏC�� |

|---|---|

| �Ǝ� | �^����� |

| �˗����e | �����}�j�[�z�[���h ����A�T�����̗n�ڏC�� |

| �n�� | �_�ސ쌧 |

| ������� | �T���������J���[�`�F�b�N�ɂĊm�F�� �n�ڊ�������ēx�J���[�`�F�b�N�ɂ� �n�ڌ��ׂ��Ȃ����������܂����B |

���͌��s�̗n�ڈ��47�N ���c�H�Ƃł��B

���͌��𒆐S�ɐ_�ސ�G���A�ł̗n�ډ��H�₻�̑��A�l�X�ȗn�ڋ������H�������Ă���܂��B

����̏C�����e�ł����A�ގ��͒����ł��B

�����ԕ��i�̈ꕔ�ŁA�{�̂ɂ����ƋT�����Ă��܂��B

���̊����TIG�n�ڂŌ��ׂ̖����悤�ɗn�ڂ��܂����B

�i�P�j�������ݎ��@�C���O�̏�� |

�i�Q�j�T���t�߁@�����グ |

�i�P�j�̎ʐ^�͂��a���肵�����̏�ԂŁA���Ȃ�T�r���������Ă��܂��B

�ގ��͒����ō��M�ɂ��炳�ꂽ�l�q�����������܂��B

�i�Q�j�̎ʐ^�ł����A�T�����Ă��镔�����Y��ɖ����A���H���̃J���[�`�F�b�N�ɔ����܂��B

�i�R�j�Z���t���X�v���[ |

�i�S�j�����t���X�v���[ |

�i�T�j�T������������H |

�i�R�j�̎ʐ^�̓J���[�`�F�b�N�������ň�ԏ��߂̍�ƂɂȂ�܂��B

�����ԐF�̐Z���t���X�v���[���ċT�����ɐZ�ݍ��܂��܂��B

�i�S�j�̎ʐ^�͐ԐF�Z���t������ɁA���F�̌����t���X�v���[�����Ƃ���ł��B�T���������N���ɕ����o�܂����B

�i�T�j�̎ʐ^�͋T���������A�@����A�m���ɐڍ��ł���悤�ɂ���ׂ̏d�v�ȍ�ƍH���ł��B

�i�U�j�n�ڊ����@�����t�X�v���[ |

�i�V�j�n�ڊ����@�����t�X�v���[ |

�i�U�j�A�i�V�j�̎ʐ^�͒����n�ڂ��������A�n�ڌ��ׂ��������J���[�`�F�b�N�ōŏI�m�F�����܂����B�������i�ł��B

�����n�ڂɂ��܂��āA�n�ڂ̓���͓S��X�e�����X�̗n�ڂƈႢ�A����₷�����ł��B

�n�ڕ��@�̓A�[�N�A�K�X�ATIG�Ȃǂ���܂��̂ŏ�Ԃɂ��킹���I�����K�v�ɂȂ�܂��B

�n�ڌ�ɗn�ڊ���������Ȃ����߂ɂ́A�n�ړd���̒����͂������̂��ƁA

�n�ڑΏۂɍ������n���_�̑I����A���n�ڂ̒����A�܂��s�b�L���O�����Ȃ�

����Ȃ����߂̏��������ɂ߂Ă̗n�ڂ��s���ɂȂ�܂��B

�����������A�����n�ڂ̓���̂悤�Ɏv���܂��B

���c�H�Ƃł́A�n���̐E�l���ݐЂ��Ă���܂��̂ŁA��������n�ڂɂ��Ή����Ă���܂��B

���̑��A�l�X�ȗn�ډ��H�ɂ��_��ɑΉ����Ă���܂��̂ŁA���C�y�ɂ����k���������B

���q�l�̂��v�]�ɍœK�Ȃ���Ă������Ă��������܂��B

| �i�� | �A���~�X�e�b�v�n�ڏC�� |

|---|---|

| �Ǝ� | �ԗ����� |

| �ړI | �A���~�X�e�b�v�� �n�ڂ͂���̏C�� |

| �n�� | �_�ސ� |

| ������� | �͂��ꂽ�n�ڕ����ώ@���܂��ƁA�n�ڂ̌��ׁA��ɗn�����ݕs���i�I�\�o�\���b�v�j���ڗ������ׁA�����n�ڕ������Ƃ�Ȃ��璚�J�ɏC�����܂����B |

�P�D�C���O�̗n�ڕ� |

|

|

| �P�D�C���O�̗n�ڕ� | �Q�D���S�Ɉٕ��������������~�ߑO�̏�� |

�R�D�n�ڊ��� |

|

|

| �R�D�n�ڊ��� | �S�D�C������ |

���͌��̑��c�H�Ƃł́A�n�ڂ̏C���������Ă���܂��B

����̓A���~�X�e�b�v���̗n�ڏC�������˗����������܂����B

�C���O�̗n�ڕ������ώ@���܂��ƁA�����悻�n�ڎ��̏Ȃǂ����������܂��B

�܂��A�n�ڂ���ރp�C�v���֗n������ł��Ȃ����߂ɗn�ڂ��������Ă��܂��B

����̓x�[�X�ɂȂ�d���l���Ⴂ�̂ƁA��ނ̗n�ڕ������܂��Ă��Ȃ���Ԃŗn�ڂ�i�߂Ă��邱�Ƃ��z���ł��܂��B

��S������n�ڂ���ꍇ�A�A���~�n�ڂƃX�e�����X�̗n�ڂ͑傫���Ⴂ�܂��B

���o�I�ȕ����ł͗n���_�̑���p�x��X�s�[�h�Ȃǂł����A�ł��傫�ȑ���_�͍ގ��̔M�`���ł��B

�A���~�͗n�ڂ��镔���ɃA�[�N���o���Ă��A�S��X�e�����X�ƈႢ�����ɗn�ڂ��i�s���܂���B

����͔M����ޑS�̂ɉ���Ă��܂��n�ڂ������������n���Ȃ��̂�(�v�[�����o���Ă��Ȃ�)�A�n�ڂ��n�߂��܂���B

�������v�[�����o���ėn�ڂ��n�܂�ƕ�ނ͔M���̂ň�C�ɗn�ڑ��x���オ��܂��B

�������A���~�n�ڂ̓���Ƃ������܂��B

���c�H�Ƃł́A�ގ��̔M�`�����͂��߂Ƃ��������𗝉�������ŁA�n�ډ��H���s���Ă���܂��B

�K�ȕ��@�ʼn��H���s�����Ƃ́A���i�╔�i�̎����Ɋւ��܂��B

��蒷���A���S���Ă��g���ł��鐻�i�����͂����邽�߁A�n�ډ��H�ɂ��Ď���܂���B

�n�ډ��H�ł�����̎����������܂�����A���͌��̑��c�H�Ƃւ��C�y�ɂ����k���������I